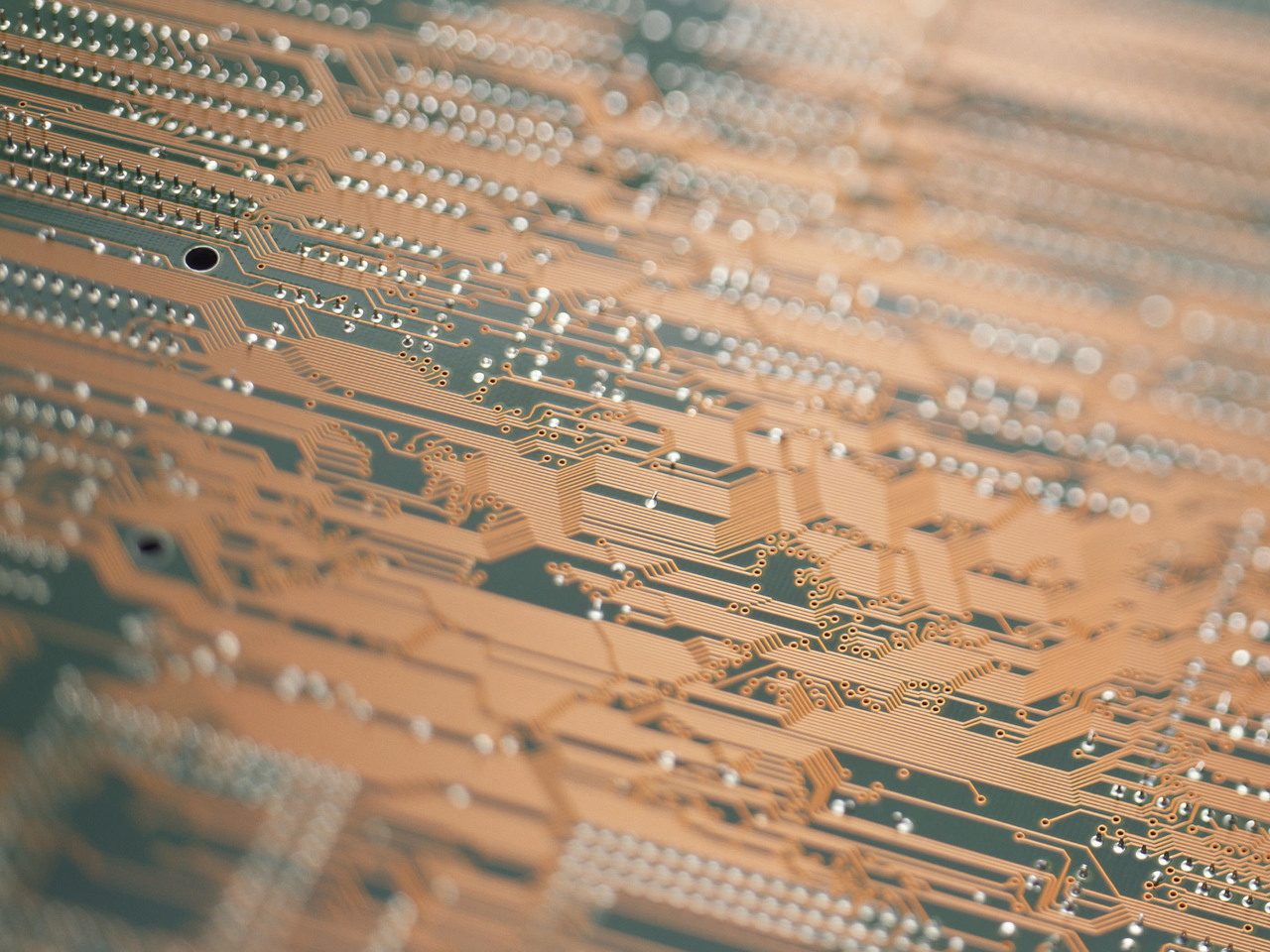

リフローの温度プロファイル | パターン設計開発支援サイト

プリント配線板へはんだ付けを行う際、プリント配線板の表面の温度を

はんだが溶融する温度迄上げなければなりません。

温度を上昇させるカーブは、温度分布のムラを防止させ、

安定したはんだ付けを行う為に、一度中間の温度に上昇させて、予熱。

その後、本加熱部ではんだの溶融するピーク温度に上昇させてはんだ付けを行います。

はんだ付け後は、搭載部品の保証されている時間内に温度を下げます。

これらの温度と時間の変化(カーブ)が温度プロファイルです。

温度プロファイルの測定は、プリント配線板の特定ポイントに熱電対などを取り付け、

時間経過、温度の変化状態を確認します。

部品サイズが大きいほど温度は上がりにくいです。

BGAは接合部が部品下にある為、温度が上がりにくいです。

所定温度へ調整していくとプリント配線板が必要以上に加熱されてしまいます。

過昇温になりやすい部品もあります。

アルミ電解コンデンサは、部品のボディの部分の温度が上がりやすく、

高温に弱い構造、リフロー回数に制約があるもの(厳しい条件)もあります。

昇温しにくい部品の接合部をはんだぬれに必要な温度に上げる、

あわせてプリント配線板、搭載部品の耐熱保障温度を超えないよう設定、工夫が必要です。

リフロー装置は、予備加熱部、本加熱部、冷却部が一体化した構造です。

プリント配線板はコンベアで配線板の両端を挟み装置内に搬送されます。

装置内部では予熱、はんだが溶融するピーク温度迄上昇、はんだ付け、冷却が行われます。

プリント配線板の一部だけ温度を上げたい、特定箇所のみ冷却したいといった設定は不可能です。

適正な設定条件を設定した後、はんだ付け状態の確認を行うことも必要です。

不具合の事例として

・はんだ付け不良

・部品破損

・基板膨れ といった症状があります。

はんだ付け不良の症状の例としては

・はんだボール(ソルダ飛散)

・ボイド

・ウィッキング

・チップ立ち(マンハッタン、ツームストーン)

・ブリッジ

・ランド剥離

・表面酸化

が挙げられます。

上記の不具合の原因の全てが、温度プロファイル、リフロー工程に

起因したものではありませんが、実装条件を重要視する工程のひとつです。

弊社の実装工程においても温度プロファイルの測定は定常的に対応させて頂いています。

又、弊社では、実装プロファイルシミュレーション SimPRESSO

リフロー炉伝熱解析シナリオ を導入しております。

① 基板設計段階でのリフロー時の伝熱解析

② プロファイル条件出しの簡素化

設計段階でのリフロー条件の確認、

実装前の測定ポイントの事前検討 (PC上での事前検討により実測での工数の削減)

により、開発期間の短縮化、実装の信頼性の向上、をご提案させて頂きます。

- フリップチップ実装

- フリップチップ実装のバンプ材

- 熱電対

- めっきの種類と特性

- インサーキットテスター

- 部分加熱法とは

- リフローはんだ付けの加熱方式

- はんだボール

- フラックス内の微小はんだボール

- ソルダペーストの劣化によるはんだボール

- はんだ条件による検査方法

- マニュアルソルダリングの要点

- チップ部品のはんだ付け作業

- はんだのこて先の選定要素

- BGAリワーク

- 部品の冷却

- ソルダリングに関する用語

- 電子工業用ソルダの種類

- Sn-Pb系のソルダの種類

- ブローホール、ピンホールの原因と対策

- 熱不足

- ソルダリングについて

- 挿入実装(リード部品)と表面実装(チップ部品)

- 洗浄について

- ソルダペースト印刷時の注意点

- ソルダペースト印刷時の問題と対策

- プリント基板の実装サービス

- プリント基板実装のお問い合わせ①

- プリント基板実装のお問い合わせ②

- 鉛フリーはんだの特徴

- ソルダリングの接合部の補修について

- はんだの外観

- リフローはんだ付け

- 電子部品の静電気障害防止策

- はんだごて

- ものの見え方

- プロファイル用基板

- マンハッタン現象

- 色と光の3原色

- こて先の温度管理

- 鉛フリーはんだ付け

- 実装済み基板の分割方法

- ソルダリング接合部の品質、信頼性

- ソルダリング後の洗浄プロセス

- BGAリワークについて

- やに入りソルダ

- ソルダリング

- クリームはんだ印刷

- リフローの温度プロファイル

- 実装基板の自己調達部品の品質保証