実装基板の自己調達部品の品質保証 | パターン設計開発支援サイト

Q.

実装基板の自己調達部品の品質保証について教えてください。

不具合が生じたときに、部品解析の対応はできますか?

A.

部品の調達ルートとトレサビリティーの管理方法によります。

①部品の調達ルート

正規代理店から購入の場合は対応可能ですが、

短納期対応のため、市場調達ルートの場合は、

対応が不可となります。

製品の納期、製作台数にもよりますので、

どちらで手配させていただいたらいいか、

ご相談させていただきながら進めていきます。

②トレサビリティー

不具合が生じたとき、部品の解析を行うためには、

その製品に、いつ、どこで購入した部品が搭載されているか、

特定できるような 管理が必要となります。

管理方法は、ご提案をさせていただきますが、

管理工数も発生いたします。

お客様と詳細を確認しながら、管理方法を構築しています。

お困りの点がございましたら、お問い合わせくださいませ。

- フリップチップ実装

- フリップチップ実装のバンプ材

- 熱電対

- めっきの種類と特性

- インサーキットテスター

- 部分加熱法とは

- リフローはんだ付けの加熱方式

- はんだボール

- フラックス内の微小はんだボール

- ソルダペーストの劣化によるはんだボール

- はんだ条件による検査方法

- マニュアルソルダリングの要点

- チップ部品のはんだ付け作業

- はんだのこて先の選定要素

- BGAリワーク

- 部品の冷却

- ソルダリングに関する用語

- 電子工業用ソルダの種類

- Sn-Pb系のソルダの種類

- ブローホール、ピンホールの原因と対策

- 熱不足

- ソルダリングについて

- 挿入実装(リード部品)と表面実装(チップ部品)

- 洗浄について

- ソルダペースト印刷時の注意点

- ソルダペースト印刷時の問題と対策

- プリント基板の実装サービス

- プリント基板実装のお問い合わせ①

- プリント基板実装のお問い合わせ②

- 鉛フリーはんだの特徴

- ソルダリングの接合部の補修について

- はんだの外観

- リフローはんだ付け

- 電子部品の静電気障害防止策

- はんだごて

- ものの見え方

- プロファイル用基板

- マンハッタン現象

- 色と光の3原色

- こて先の温度管理

- 鉛フリーはんだ付け

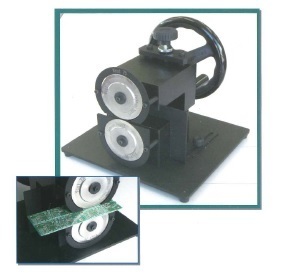

- 実装済み基板の分割方法

- ソルダリング接合部の品質、信頼性

- ソルダリング後の洗浄プロセス

- BGAリワークについて

- やに入りソルダ

- ソルダリング

- クリームはんだ印刷

- リフローの温度プロファイル

- 実装基板の自己調達部品の品質保証