ソルダリングの接合部の補修について | パターン設計開発支援サイト

ソルダリングの接合部の補修について

補修には、

・ソルダリング後の自主点検で発見した不良部分の修正作業

・設計変更による修正作業

・製品がお客様に渡った後、使用中、故障し修理する場合

製造工程(過程)においては検査等、 自主点検により検出した規格外に対しては修正します。

作業内容は

(1)部品の誤実装、故障などによる取替え修理

(2)ソルダリング接合部の修正、修理

(3)プリント配線板のパターン、ランド、パッドなどの修正、修理

(4)設計変更、ロジック変更に対応した取り付け、取外し

作業の一例です。

ソルダの完全除去 → 洗浄 → フラックス塗布 → ソルダリング → 洗浄

ソルダの除去には吸取り機、ウィッキングワイヤなどを使用します。

- フリップチップ実装

- フリップチップ実装のバンプ材

- 熱電対

- めっきの種類と特性

- インサーキットテスター

- 部分加熱法とは

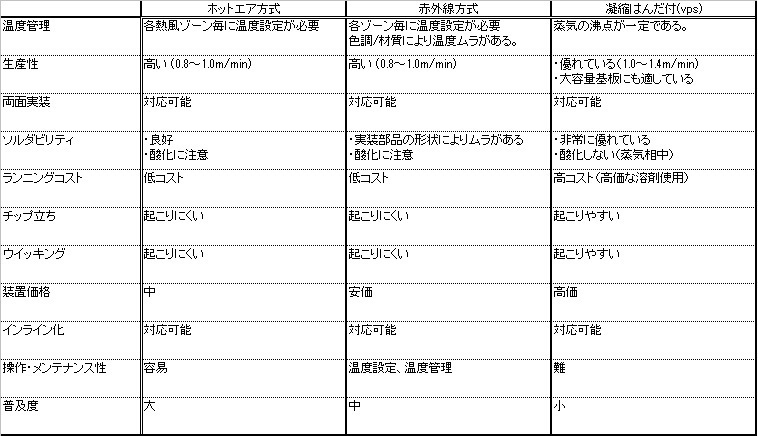

- リフローはんだ付けの加熱方式

- はんだボール

- フラックス内の微小はんだボール

- ソルダペーストの劣化によるはんだボール

- はんだ条件による検査方法

- マニュアルソルダリングの要点

- チップ部品のはんだ付け作業

- はんだのこて先の選定要素

- BGAリワーク

- 部品の冷却

- ソルダリングに関する用語

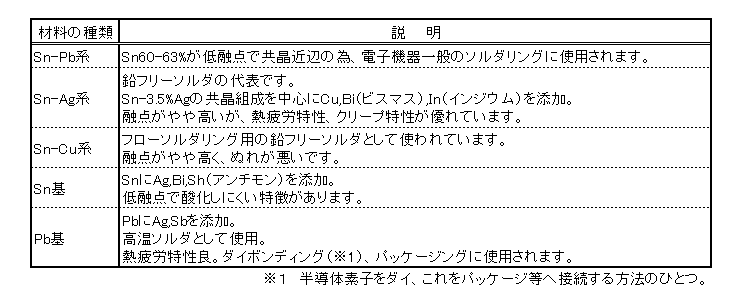

- 電子工業用ソルダの種類

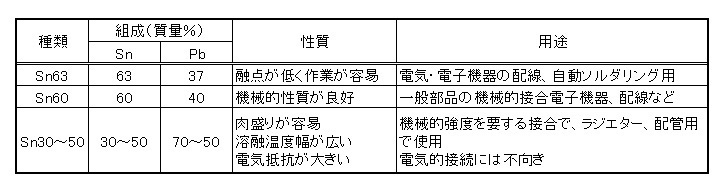

- Sn-Pb系のソルダの種類

- ブローホール、ピンホールの原因と対策

- 熱不足

- ソルダリングについて

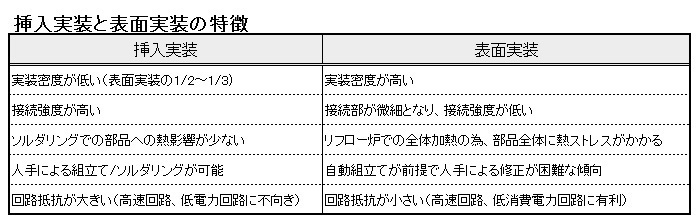

- 挿入実装(リード部品)と表面実装(チップ部品)

- 洗浄について

- ソルダペースト印刷時の注意点

- ソルダペースト印刷時の問題と対策

- プリント基板の実装サービス

- プリント基板実装のお問い合わせ①

- プリント基板実装のお問い合わせ②

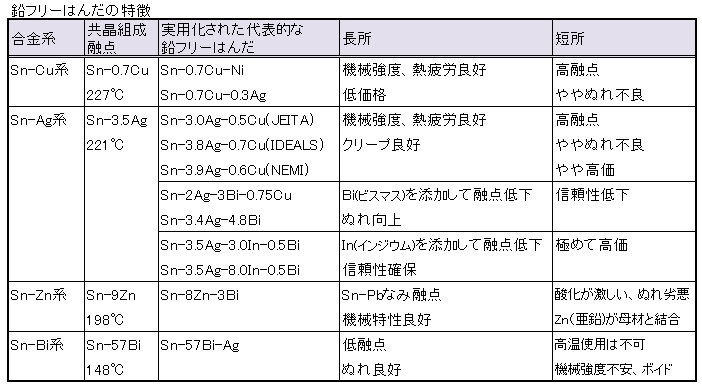

- 鉛フリーはんだの特徴

- ソルダリングの接合部の補修について

- はんだの外観

- リフローはんだ付け

- 電子部品の静電気障害防止策

- はんだごて

- ものの見え方

- プロファイル用基板

- マンハッタン現象

- 色と光の3原色

- こて先の温度管理

- 鉛フリーはんだ付け

- 実装済み基板の分割方法

- ソルダリング接合部の品質、信頼性

- ソルダリング後の洗浄プロセス

- BGAリワークについて

- やに入りソルダ

- ソルダリング

- リフローの温度プロファイル

- 実装基板の自己調達部品の品質保証