■チップ表面とプリント基板を電気的に接続する際、

チップの回路面を下に向けて、チップの表面(回路面)上にアレイ状に並んだ

突起状の端子(バンプ)を介して、 チップと基板とを直接電気的に実装をします。

ワイヤ・ボンディングに比べて実装面積を小さくでき、 配線が短いために

電気的特性が良いという特徴もあります。

小型,薄型に対する要求の強い携帯機器の回路基板や、

電気的特性が重視される高周波回路基板にも非常に有効です。

フリップチップ実装技術は、バンプの材質や接合の種類により 様々な工法があり、

パッケージ形状(ピン数、ピッチ、要求特性、要求コスト)、 基板材料や表面処理に

応じて最適なフリップチップ実装工法を適用しています。

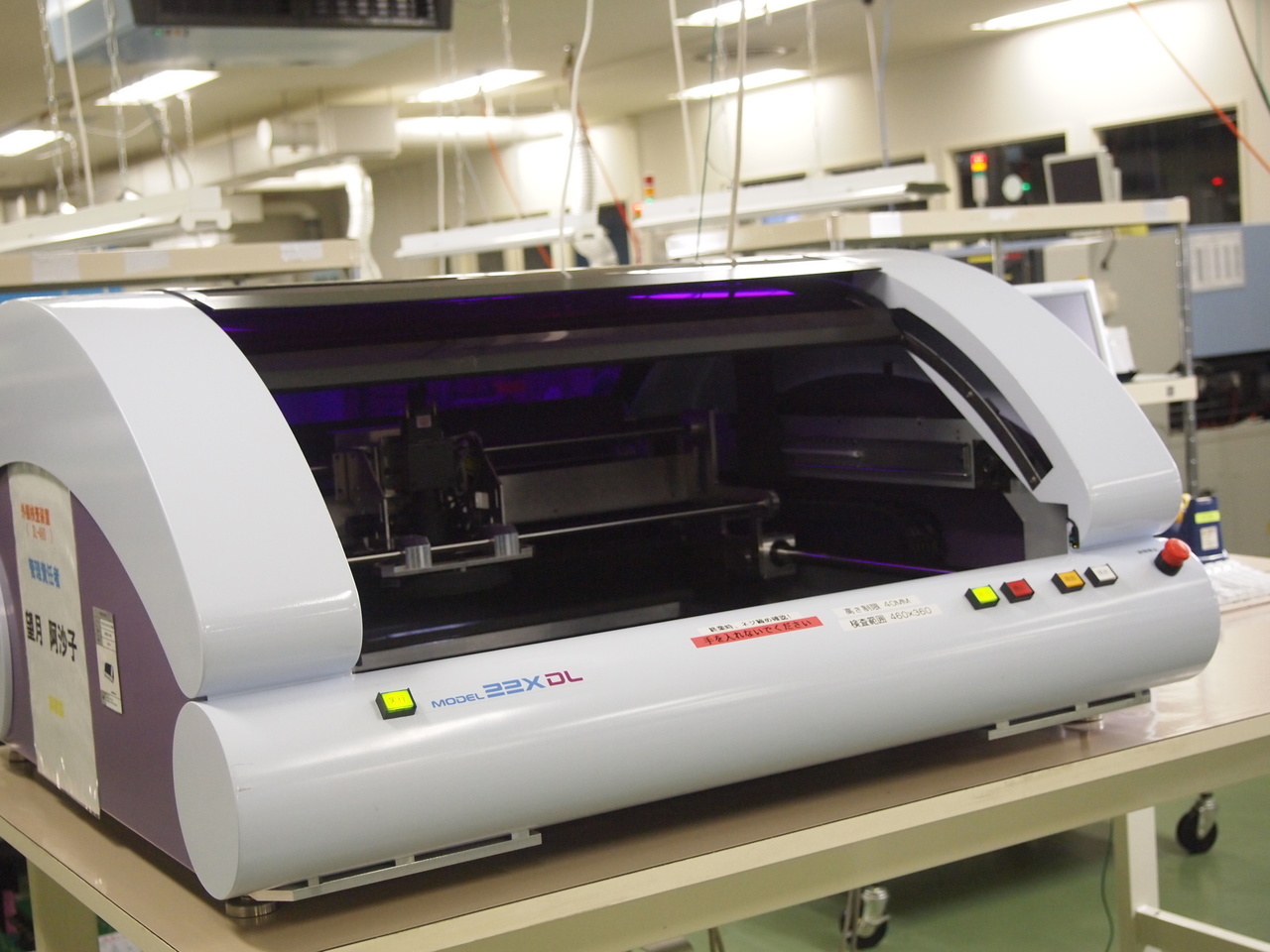

■弊社でも近年フリップチップ試作実装のご依頼が増えてきております。

ACF(異方性導電フィルム)を用いたガラス基板(パネル)とFPCの接続。

COG(Chip On Glass)、COF(Chip On FPC)等の他にもコネクタ代替・

はんだ代替としての用途(FPC同士をACF接続することによるコネクタレス化、

はんだでは難しい狭ピッチのコネクタと基板のACF接続)等 ご依頼は様々です。