業界最新情報

アート電子株式会社

〒433-8104 静岡県浜松市東三方町23-5

◆シミュレーションについて

Q:

御社で対応可能なシミュレーションを教えてください。

A:

下記の対応が可能です。

①信号波形シミュレーション

回路信号波形を試作前に確認し、回路自体や配線パターンの検討をします。

1. Pre Simulation :プリント基板設計前に検討を行い、

主に回路とパターン構想の検討をします。

(ドライブ能力、配線分岐、ダンピング抵抗の要/不要の検討)

2. Post Simulation :プリント基板設計中に該当パターンを抽出して

波形を確認します。

(信号波形の詳細確認、ダンピング抵抗値の検討)

※“IBIS”という半導体特性記述ファイル(メーカー提供)を

用いて解析するため、解析信号の周波数限度は200MHz程度と言われます。

☆EMI特性に対してもクロックなどの波形をきれいにしてノイズ成分を

低減する事は重要です。

②EMIチェック

基板の配置・配線をEMI悪化要因の視点で定量的にチェックを行います。

<13項目のチェック>

1. 配線長

2. ビア数

3. 基板端

4. GVプレーンまたぎ

5. リターンパス不連続

6. SGパターン有無

7. 放射電解チェック

8. SGパターンビア間隔

9. プレーン外周

10. フィルタチェック

11. デカップリングC

12. 差動信号チェック

13. クロストークチェック

③プレーン共振解析

EMI放射を増大する要因である基板GNDプレーンと電源プレーン間の共振を

解析して対策します。

基板上で平行平板となるGNDプレーン(面)と電源プレーン(面)が

高周波で共振をするため、共振点周波数でのEMI放射原因ノイズを

増大する恐れがあります。

プレーン形状の変更やコンデンサ追加によって、共振レベルを

抑える対策をします。

鉛フリーはんだ仕様のプリント基板の設計仕様

鉛フリーのはんだ特性に見合ったプリント基板のパターン設計の

ひとつに「濡れ性が悪い」点への対応があります。

毛細管現象による銅箔上への広がりより、表面張力が強いという特性です。

濡れ性が悪い結果として、

ランドの一部の銅箔が剥き出しになる部分が発生する場合があります。

このような現象を「赤目」と呼んでいます。

padの四隅を丸くする事も対策のひとつです。

リード部品では部品面迄、十分にはんだが上がらない現象も発生します。

部品面のはんだ付け面積を小さくする事も対策のひとつです。

プリント基板設計に関する考え方を紹介します。

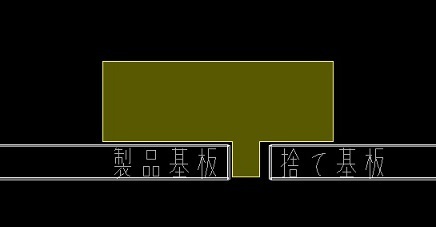

■基板取り数

プリント基板はサイズが1mm大きくなるだけで

単価が高くなってしまう場合があります。

プリント基板メーカーでの製作時には、「ワークサイズ」

というものがあります。

これを考慮せずにプリント基板設計を行うと、

非効率な取り数となってしまいます。

プリント基板設計時にワークサイズまで考慮し、

基板サイズを決定することで、基板単価を抑えることが

可能になります。

量産のなると大きな差となってきます。

捨て基板の大きさを調整することでも、基板サイズ縮小が

可能です。

基板メーカーによりワークサイズが若干異なりますので、

実際に製造するメーカーへの確認が必要となります。

また、層数や仕様によっても取り数は変わってきます。

プリント基板設計に関する考え方を紹介します。

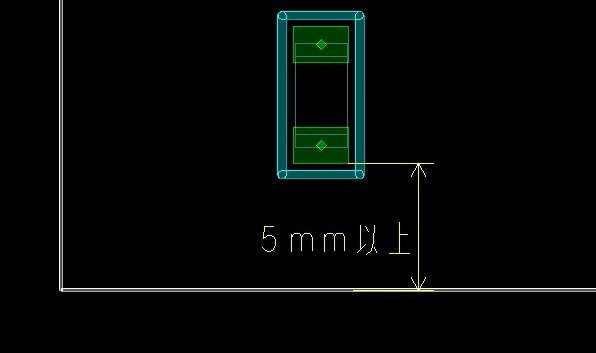

■基板端と部品の距離

基板端から部品までの距離は5mm以上空けるようにします。

SMDの場合、マウンタのレールが3mmほどありますので

少し余裕をみて5mm空けるようにします。

この間隔が無いとマウンタ実装ができません。

5mm未満の位置にある部品は、後付け対応となり、

工程が増えてしまいます。

また、手作業となるため品質的にも影響のある可能性があります。

位置指定など基板端付近に部品を配置する必要がある場合は、

捨て基板を設け、距離を確保します。

基板認識マークも同様に、基板端から5mm程度離して配置します。

基板端に近い場合、認識がとれなくなってしまいます。

プリント基板設計に関する考え方を紹介します。

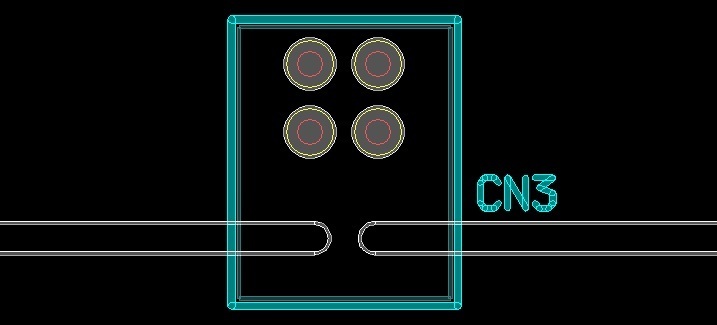

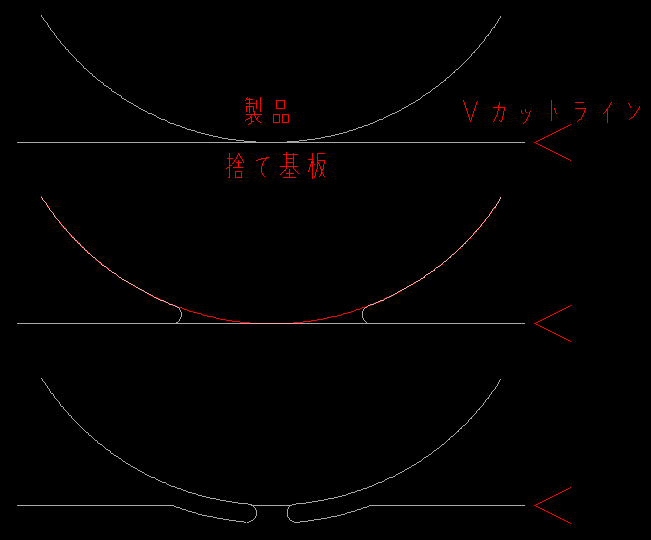

■Vカットと部品の位置

複数のプリント基板を面付けする場合、

Vカットを使用することがあります。

前回、ミシン目と部品の位置について書きましたが、

Vカットの場合も同様に注意が必要です。

コネクタなど部品によっては、

基板の外側にはみ出していることもあります。

部品を実装後、基板を分割しますが、

Vカットに部品があると、

基板分割時に割りにくくなり、割った基板が当たり

部品を傷つけてしまう可能性もあります。

部品と重なる箇所はスリットにするなどの配慮が必要です。

コネクタなどの部品の中には、基板のふちにかかる場合があります。

この場合は、スリットを設けなければ、実装時に部品が浮いてしまい

ますので注意が必要です。

プリント基板設計に関する考え方を紹介します。

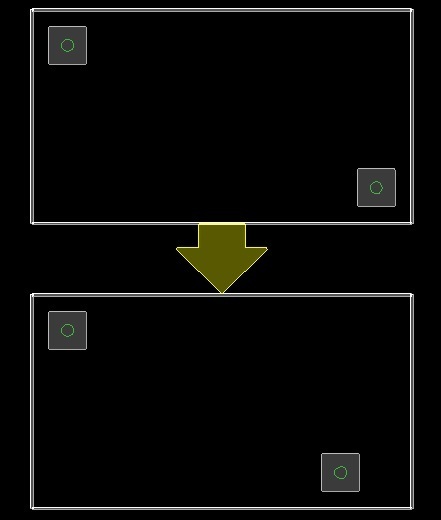

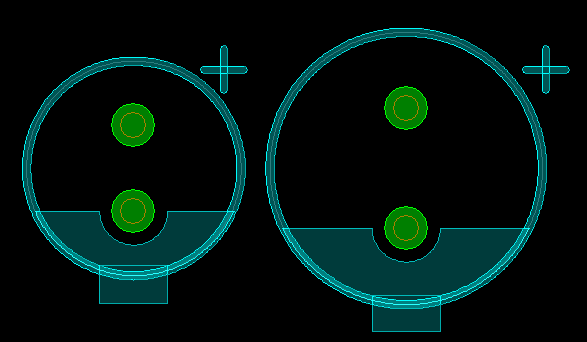

■基板認識マークの位置

基板認識マークは、SMDをマウンタ実装する時に、

基板を認識するために使用します。

プリント基板設計には、基板認識マークを忘れずに配置します。

基板認識マークは、基板の対角に配置しますが、

基板端(角)からの距離が同じにならないようにします。

例として、

認識マークの一つを基板端からの距離X=5mm、Y=5mmとした場合、

もう一つはX=10mm、Y=5mmと、ずらすようにします。

マウンタに基板を投入したとき、マウンタは認識マークにより、

基板を認識します。

仮に投入方向を180°間違えてしまった場合、

2つの認識マークの位置が同じであれば、基板が誤って認識されて

しまいます。

気づかないと誤った位置に部品が実装されてしまいます。

2つの認識マークの位置が異なっていれば、基板を投入した時点で

マウンタの認識が取れず、間違いに気づくことができます。

プリント基板設計に関する考え方を紹介します。

■ミシン目と部品の位置

複数のプリント基板を面付けする場合、

ミシン目を使用することがあります。

ミシン目と部品の位置には注意が必要です。

プリント基板設計に関する考え方を紹介します。

■トップビュー/ボトムビュー②

以前、SMDの「データシートは(おそらく)全てトップビュー」で

描かれてると書きましたが、ボトムビューのみのデータシートが

ありました。

「SOT-89」のため、部品下のピン形状を表示しているものでした。

同じ形状で、部品下のピン形状を点線で表現しているデータシート

もありますので、SMD部品であってもトップビュー/ボトムビュー

の確認は重要となります。

また、日本のメーカーでは、ほぼ第三角法で描かれていますが、

海外では、第一角法で描かれていることも多いですので、

合わせて注意が必要です。

こちらも見方を誤りますと、部品が実装できない、または、

ピン振りが違う、といった不具合につながります。

プリント基板設計に関する考え方を紹介します。

■電流に対してのパターン幅

1Aの電流を流すプリント基板のパターン幅は

一般的に1mm必要とされています。

これは銅箔厚35μで、温度上昇を考慮した値となっています。

それでは、電流がそれほど流れない電源ラインはパターン幅を

太くしなくてもよいか、

というと必ずしもそういうわけにはいきません。

最近では、1.0Vや0.8Vという低電圧の電源の場合もあります。

この場合、

パターンの抵抗による電圧降下を考慮する必要があります。

例えば、5.0Vに対して0.1Vというと2%ですが、

1.0Vに対しての0.1Vとなると10%となり、

影響が無視できない数値となります。

パターンを太くすることでインピーダンスを下げ、

電圧降下を防ぐようにします。

プリント基板設計に関する考え方を紹介します。

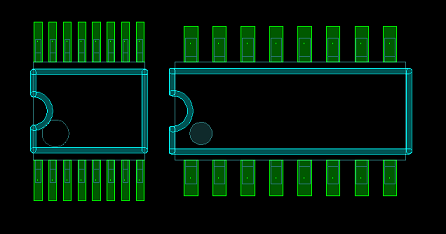

■部品パッケージ

部品のパッケージには様々な種類があります。

同じ機能のICでも、異なるパッケージの部品が存在します。

部品ピン数、ピンのピッチ、部品の外形サイズ等の異なる

パッケージがあります。

部品型番の末尾が1文字違うだけでパッケージが異なり、

実装できないという事態も考えられます。

プリント基板設計の部品シンボル選定時には、

部品型番の末尾まで充分に確認を行い、パッケージ間違いを

防止する必要があります。

思い込みによるミスを防止するために、

第三者によるチェックも有効と考えられます。

プリント基板設計に関する考え方を紹介します。

■電解コンデンサの部品サイズ

電解コンデンサの部品サイズは、定格電圧・静電容量値により

大きさが変わります。

部品サイズによりパッドサイズが異なりますので、

プリント基板を設計する際には、注意が必要です。

一般的には、部品型番から定格電圧・静電容量値を読み取ること

になります。

定格電圧・静電容量値とも品番コードとなっていますが、

特に静電容量値は、品番コードと混同してしまう可能性があるため、

慎重に確認します。

例えば、「100」が静電容量値「100μF」を示すのか、

品番コード「100」を示し、静電容量値は「10μF」であるのか、

により部品サイズが異なります。

プリント基板設計に関する考え方を紹介します。

■円形基板の面付け

円形の基板を面付けする場合の注意点です。

画像(上)の図のように基板外形データを作成した場合、

実際に製造される基板は、画像(中)のようになります。

(ルーター加工の場合)

ルーター(1mmなど)が入らない、

捨て基板と製品基板との接続部分にバリが発生します。

バリが発生しても問題ない場合は大丈夫ですが、

筐体への取り付けなどに影響のある場合は、

基板分割後にバリ取りの工程が必要となってしまいます。

バリを発生させないためには、画像(下)のような対応が

考えられます。

スリットを捨て基板内まで延ばし、ルーターの可動範囲を

確保しています。

プリント基板設計に関する考え方を紹介します。

■トップビュー/ボトムビュー

プリント基板用の部品シンボルを作成するとき、

ランド径、寸法などを確認するため、データシートを参照します。

SMDの場合、データシートは(おそらく)全てトップビューで

描かれています。

リード部品の場合は、

データシートの寸法図がトップビュー(部品実装面視)であるか、

ボトムビュー(ハンダ面視)であるかに注意する必要があります。

この面視を間違えてしまうと、

ピン番号が実際の部品と逆になったり、穴位置がずれてしまったり

してしまいます。

データシート上に、どちらの面視であるか書かれていますので、

部品シンボル作成前に必ず確認することが重要です。

データシートのみでは判断ができない場合は、

現物の部品を確認すると確実です。

プリント基板設計に関する考え方を紹介します。

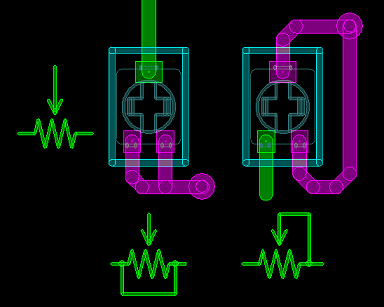

■VR(可変抵抗)の配線

可変抵抗は、抵抗値を調整できる抵抗器です。

一般的に3ピンの部品となっており、

抵抗の端子2つと可変用の端子1つに分かれています。

画像右側の例は、

抵抗の端子と可変用の端子が接続されている状態です。

この場合、可変用の端子を調整することで、

抵抗値を変化させることができます。

画像左側の例は、

抵抗の端子の両側が接続されている状態です。

この場合、意図した抵抗値を得ることができません。

3ピンの部品は、

回路図のピン振りとフットプリントのピン振りの整合性に

注意する必要がありますが、左側の例は、ピン番号の整合が

とれていません。

回路図を意識しながらパターン配線を行うことで、

左側のような配線ではおかしいのではないかと

気づくことができます。

プリント基板設計に関する考え方を紹介します。

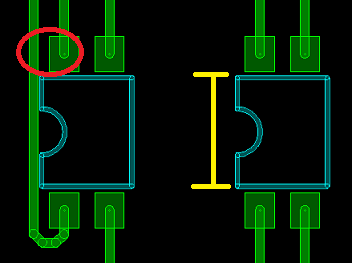

■フォトカプラの配線

フォトカプラは、1次側と2次側を絶縁するために用いられます。

そのため、1次側と2次側のクリアランスを十分に確保することが

大事です。

画像右側の例は、

1次側と2次側のクリアランスを十分に確保されている状態です。

内層、裏面ともに部品下には、パターン(GNDベタを含む)のない

状態となっています。

画像左側の例は、

1次側と2次側のクリアランスを十分に確保されていない状態です。

1次側の配線が2次側に回りこみ、赤丸の部分が接近しています。

この場合、意図した絶縁効果を得ることができません。

部品の特性を考慮したパターン配線が必要です。

プリント基板設計に関する考え方を紹介します。

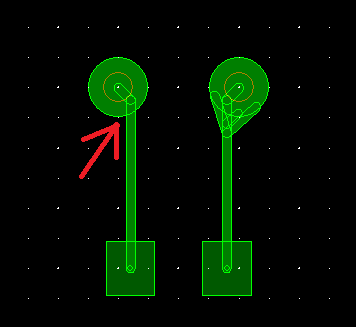

■スルーホール接続の鋭角パターン

直角配線やT分岐配線では、オーバエッチングにより

パターンが細くなり、断線の可能性が高まることを以前

述べました。

同じ考え方になりますが、意外と気づきにくいのが

リード部品のスルーホールや配線のビアへのパターン接続が

鋭角になっているケースです。

画像左の例です。

スルーホールの中心からパターンを引き出せていないために

鋭角パターンとなっています。

右の例は、ティアドロップを設けることで鋭角パターンと

なることを避けています。

プリント基板設計に関する考え方を紹介します。

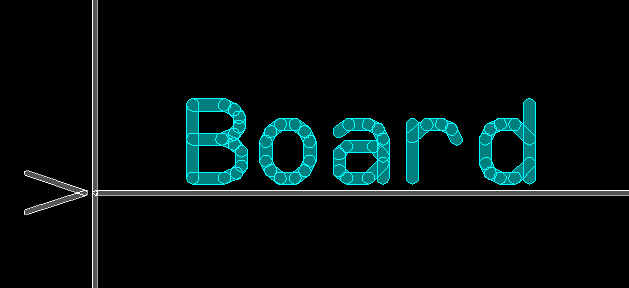

■Vカットライン付近のシルク

製品の小型化を行うため、

プリント基板も小型化・部品の高密度実装を行うことになります。

高密度実装となるとシルクの配置にも気をつける必要があります。

その一例です。

画像の例は、Vカットラインの直近の文字を配置しています。

(Vカットラインとの距離は0.2mmとなっています)

データ上は全く問題ないように見えます。

しかし、基板製作を行うと、文字の一番下側が消えてしまいます。

V溝のため、Vカットラインから0.4mmほどが削られてしまうためです。

EとFなど、文字によっては判読できなくなる場合もあります。

Vカットラインからは0.5mm以上離して文字を配置するようにします。

プリント基板設計に関する考え方を紹介します。

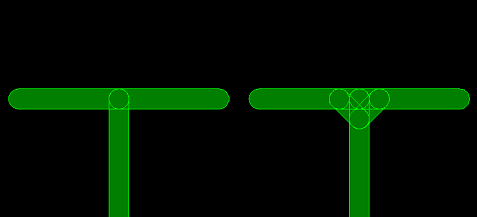

■T分岐配線を避ける

プリント基板を設計する際、

配線はできるだけ分岐させないことが望ましいと考えられていました。

最近では、伝送線路シミュレーション結果等により、

分岐配線を行う場合があります。

画像左の例ではT分岐配線となっています。

この場合、T分岐の部分がオーバエッチングにより

パターンが細くなり、断線の可能性が高まってしまいます。

画像右の例ではT分岐にする部分に補強を入れています。

このように配線することで、

オーバエッチングによりパターンが細くなってしまうのを

防止することができます。

3/18(火)にノイズ対策セミナーを品川にて開催させて頂きました。

多数の参加を頂き、大変感謝しております。

第一講では弊社アート電子株式会社の香川雅昭より

普通の回路/基板設計における信号波形改善とシュミレーション活用の講演をさせて頂きました。

第二講ではFuture Facilities株式会社 シニアアプリケーションエンジニア 多賀谷洋介氏より

電子機器専用の熱流体解析ツール6SigmaET活用術の講演をさせて頂きました。

第三講では有限会社アステック開発 代表取締役 鈴木達己氏より

開発工期短縮を実現 高精度近傍界測定の講演をさせて頂きました。

講義後、お客様から

「第一講に関して、タイムリーな内容が聞けました。」

「基板ノイズ問題解決のヒントになる。」

「基礎的な内容で理解しやすかった。」

「第二講、第三講の講演は、非常に参考になりました。」

などのお声を頂きました。

また、

「解析ツールの事例をもっと紹介してほしい。」

「PCB設計上のノイズ対策をもっと多く聞きたかった。」

などのお声も頂きました。

次回セミナーを開催させて頂く折には改善をさせて頂きます。

今回お申し込みを頂いたお客様の中にも、お仕事の都合上、参加できなくなってしまったお客様もおりますので、

次回開催の折には是非参加頂ければと思います。

また、セミナー情報はメール等で配信させて頂きますので、多数のお申し込みを御待ちしております。

〒433-8104

静岡県浜松市東三方町23-5

浜松駅バスターミナル⑬のりば

50 市役所:山の手医大 浜工東下車(所要20分)

56 市役所・萩丘住宅テクノ都田浜工高前下車(所要20分) *アート電子社屋まで ともに 徒歩5分